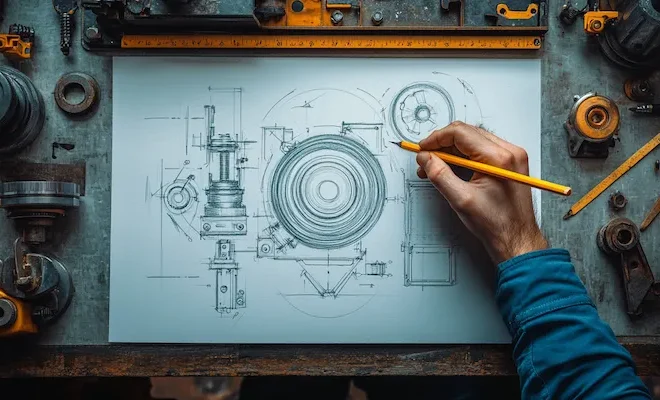

Projektowanie i budowa maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz organizacyjnych. Kluczowym etapem w tym procesie jest analiza potrzeb klienta oraz specyfikacja wymagań technicznych. Na tym etapie inżynierowie muszą dokładnie zrozumieć, jakie funkcje ma spełniać maszyna oraz jakie są oczekiwania dotyczące jej wydajności i niezawodności. Kolejnym krokiem jest opracowanie koncepcji maszyny, która obejmuje wstępne rysunki oraz modele 3D. W tym momencie inżynierowie mogą eksperymentować z różnymi rozwiązaniami konstrukcyjnymi, aby znaleźć najbardziej optymalne podejście. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie tworzona jest dokumentacja techniczna, w tym rysunki wykonawcze oraz specyfikacje materiałowe. Następnie przechodzi się do etapu produkcji prototypu, który pozwala na przetestowanie wszystkich założeń projektowych w praktyce.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W dzisiejszych czasach projektowanie i budowa maszyn przemysłowych opierają się na zaawansowanych technologiach, które znacząco zwiększają efektywność oraz jakość produkcji. Jedną z kluczowych technologii jest CAD, czyli komputerowe wspomaganie projektowania, które umożliwia inżynierom tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Dzięki temu można szybko identyfikować potencjalne problemy i wprowadzać korekty jeszcze przed rozpoczęciem produkcji. Inną istotną technologią jest CAM, czyli komputerowe wspomaganie wytwarzania, które pozwala na automatyzację procesów produkcyjnych. Wykorzystanie robotów przemysłowych również odgrywa kluczową rolę w nowoczesnym przemyśle, ponieważ zwiększa wydajność oraz precyzję wykonywanych operacji. Dodatkowo, technologie takie jak Internet Rzeczy (IoT) umożliwiają monitorowanie pracy maszyn w czasie rzeczywistym, co pozwala na szybką reakcję na ewentualne awarie czy problemy z wydajnością.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania i budowy maszyn przemysłowych. Każda nowa maszyna musi spełniać określone normy bezpieczeństwa, aby chronić zarówno operatorów, jak i inne osoby znajdujące się w pobliżu urządzenia. Kluczowym elementem jest analiza ryzyka, która polega na identyfikacji potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz oceną ich wpływu na zdrowie i życie ludzi. Na podstawie tej analizy inżynierowie mogą wprowadzać odpowiednie środki zabezpieczające, takie jak osłony ruchomych części czy systemy awaryjnego zatrzymywania. Dodatkowo ważne jest szkolenie pracowników obsługujących maszyny oraz zapewnienie im dostępu do instrukcji obsługi i informacji o zasadach bezpieczeństwa. Regularne przeglądy techniczne oraz konserwacja maszyn również mają kluczowe znaczenie dla utrzymania ich w dobrym stanie technicznym i minimalizacji ryzyka wystąpienia awarii.

Jakie są trendy w projektowaniu maszyn przemysłowych

W ostatnich latach projektowanie i budowa maszyn przemysłowych ewoluowały pod wpływem wielu trendów technologicznych oraz zmian rynkowych. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W związku z tym coraz więcej firm inwestuje w robotyzację linii produkcyjnych oraz systemy automatycznego zarządzania magazynem. Kolejnym istotnym trendem jest zastosowanie technologii cyfrowych, takich jak sztuczna inteligencja czy analiza big data, które umożliwiają lepsze prognozowanie potrzeb produkcyjnych oraz optymalizację procesów. Zrównoważony rozwój staje się także kluczowym aspektem projektowania nowych maszyn; wiele firm stara się wdrażać rozwiązania ekologiczne oraz energooszczędne technologie. Warto również zwrócić uwagę na rosnącą popularność druku 3D w produkcji komponentów maszyn, co pozwala na szybsze prototypowanie oraz redukcję odpadów materiałowych.

Jakie są kluczowe wyzwania w budowie maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych wiążą się z wieloma wyzwaniami, które mogą wpłynąć na całkowity proces produkcji oraz jakość finalnego produktu. Jednym z głównych wyzwań jest dostosowanie się do szybko zmieniających się wymagań rynku oraz technologii. Firmy muszą być elastyczne i gotowe do wprowadzania innowacji, aby sprostać oczekiwaniom klientów, którzy często poszukują bardziej zaawansowanych i wydajnych rozwiązań. Kolejnym istotnym problemem jest zarządzanie kosztami produkcji, które mogą wzrosnąć w wyniku zastosowania nowych technologii czy materiałów. Właściwe planowanie budżetu oraz kontrola wydatków są kluczowe dla utrzymania konkurencyjności na rynku. Wyzwania związane z zatrudnieniem wykwalifikowanej kadry również nie mogą zostać pominięte; braki w wyspecjalizowanej sile roboczej mogą opóźnić proces projektowania i budowy maszyn. Dodatkowo, zapewnienie odpowiednich standardów jakości oraz bezpieczeństwa to kolejny aspekt, który wymaga ciągłej uwagi ze strony inżynierów i menedżerów.

Jakie materiały są najczęściej wykorzystywane w budowie maszyn

Wybór odpowiednich materiałów jest kluczowym elementem w procesie projektowania i budowy maszyn przemysłowych. Materiały te muszą spełniać określone wymagania dotyczące wytrzymałości, odporności na korozję oraz właściwości mechanicznych. Stal jest jednym z najczęściej stosowanych materiałów w budowie maszyn ze względu na swoją wysoką wytrzymałość oraz łatwość obróbki. W zależności od zastosowania można wybierać różne gatunki stali, takie jak stal nierdzewna czy stal węglowa, które różnią się właściwościami chemicznymi i fizycznymi. Innym popularnym materiałem są tworzywa sztuczne, które charakteryzują się niską wagą oraz odpornością na działanie wielu chemikaliów. Tworzywa te są często wykorzystywane w elementach, które nie wymagają dużej wytrzymałości mechanicznej. W ostatnich latach coraz większą popularność zdobywają kompozyty, które łączą zalety różnych materiałów, oferując jednocześnie wysoką wytrzymałość przy niskiej wadze. Dodatkowo materiały takie jak aluminium czy tytan znajdują zastosowanie w konstrukcjach wymagających dużej odporności na korozję oraz niskiej masy własnej.

Jakie są metody testowania maszyn przemysłowych przed ich wdrożeniem

Testowanie maszyn przemysłowych przed ich wdrożeniem to kluczowy etap, który pozwala na identyfikację ewentualnych problemów oraz zapewnienie ich niezawodności i bezpieczeństwa. Proces ten zazwyczaj rozpoczyna się od testów prototypu, które mają na celu sprawdzenie funkcjonalności maszyny w warunkach rzeczywistych. Inżynierowie przeprowadzają szereg testów obciążeniowych, aby ocenić, jak maszyna radzi sobie z maksymalnym obciążeniem oraz czy spełnia założone normy wydajnościowe. Ważnym aspektem jest również testowanie systemów bezpieczeństwa, które powinny działać bezbłędnie w przypadku awarii lub nieprzewidzianych sytuacji. Kolejnym krokiem jest analiza danych uzyskanych podczas testów; inżynierowie muszą dokładnie zbadać wyniki, aby zidentyfikować wszelkie nieprawidłowości i wprowadzić odpowiednie poprawki do projektu. Po zakończeniu testów prototypu następuje faza walidacji produkcji seryjnej, która polega na sprawdzeniu zgodności wszystkich elementów maszyny z dokumentacją techniczną oraz normami jakościowymi.

Jakie umiejętności są potrzebne do pracy w branży maszynowej

Praca w branży projektowania i budowy maszyn przemysłowych wymaga szerokiego zestawu umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad inżynierii mechanicznej oraz technologii produkcji; inżynierowie muszą posiadać solidne podstawy teoretyczne oraz praktyczne umiejętności związane z projektowaniem maszyn i systemów mechanicznych. Umiejętność obsługi programów CAD/CAM jest również niezbędna dla osób zajmujących się projektowaniem; znajomość tych narzędzi pozwala na tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Dodatkowo ważne jest posiadanie umiejętności analitycznych, które umożliwiają ocenę wyników testów oraz identyfikację potencjalnych problemów w projekcie. Komunikacja interpersonalna odgrywa kluczową rolę w pracy zespołowej; inżynierowie często współpracują z innymi specjalistami, takimi jak technicy czy menedżerowie projektów, dlatego umiejętność efektywnego przekazywania informacji jest niezwykle istotna.

Jakie są perspektywy rozwoju branży maszynowej w przyszłości

Branża projektowania i budowy maszyn przemysłowych stoi przed wieloma możliwościami rozwoju w nadchodzących latach dzięki postępom technologicznym oraz rosnącym potrzebom rynku. W miarę jak automatyzacja staje się coraz bardziej powszechna, wiele firm inwestuje w nowoczesne technologie, takie jak robotyzacja linii produkcyjnych czy inteligentne systemy zarządzania produkcją. To otwiera nowe możliwości dla inżynierów zajmujących się projektowaniem maszyn o zwiększonej wydajności i elastyczności. Zrównoważony rozwój staje się również kluczowym czynnikiem wpływającym na przyszłość branży; firmy będą musiały dostosować swoje procesy produkcyjne do wymogów ochrony środowiska oraz efektywnego wykorzystania zasobów naturalnych. Technologia druku 3D ma potencjał do rewolucjonizacji sposobu produkcji komponentów maszyn, co może prowadzić do szybszego prototypowania oraz redukcji kosztów produkcji. Dodatkowo rozwój sztucznej inteligencji i analizy danych może przyczynić się do optymalizacji procesów produkcyjnych oraz przewidywania awarii sprzętu przed ich wystąpieniem.

Jakie są kluczowe aspekty współpracy z klientem w branży maszynowej

Współpraca z klientem jest niezwykle ważnym elementem w procesie projektowania i budowy maszyn przemysłowych. Kluczowym aspektem jest zrozumienie potrzeb i oczekiwań klienta, co wymaga skutecznej komunikacji oraz umiejętności słuchania. Inżynierowie muszą być w stanie przełożyć wymagania klienta na konkretne rozwiązania techniczne, co często wiąże się z koniecznością dostosowania projektu do specyficznych warunków pracy maszyny. Regularne spotkania oraz konsultacje z klientem pozwalają na bieżąco monitorować postępy prac oraz wprowadzać ewentualne zmiany w projekcie. Ważne jest także dostarczanie klientowi informacji o postępach w realizacji zamówienia oraz terminach dostaw, co buduje zaufanie i pozytywne relacje. Po zakończeniu procesu budowy maszyny, istotna jest również pomoc w zakresie szkolenia pracowników oraz wsparcia technicznego, co może znacząco wpłynąć na satysfakcję klienta i jego decyzje o przyszłych zamówieniach.