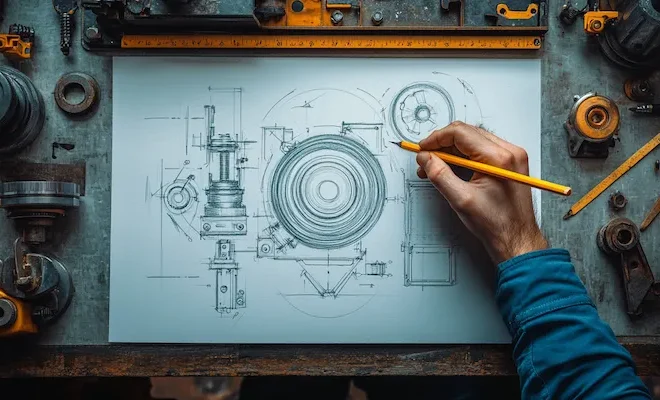

Projektowanie części maszyn

Projektowanie części maszyn to proces, który wymaga staranności i precyzji. Kluczowe etapy tego procesu obejmują kilka istotnych kroków, które mają na celu zapewnienie funkcjonalności oraz trwałości zaprojektowanych elementów. Pierwszym krokiem jest analiza wymagań, gdzie inżynierowie muszą zrozumieć, jakie zadania ma spełniać dana część oraz w jakim środowisku będzie używana. Następnie przystępują do fazy koncepcyjnej, w której tworzą wstępne szkice oraz modele 3D. W tej fazie ważne jest uwzględnienie materiałów, z których część zostanie wykonana, oraz technologii produkcji. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje opracowanie dokładnych rysunków technicznych oraz specyfikacji materiałowych. Po zakończeniu tego etapu następuje prototypowanie, czyli stworzenie pierwszego modelu części, który pozwala na przeprowadzenie testów funkcjonalnych.

Jakie narzędzia są używane w projektowaniu części maszyn

W procesie projektowania części maszyn wykorzystuje się szereg narzędzi i oprogramowania, które wspierają inżynierów w ich codziennej pracy. Jednym z najpopularniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Programy takie jak SolidWorks, AutoCAD czy CATIA są powszechnie stosowane w branży inżynieryjnej. Dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz przeprowadzać symulacje obciążeń i wytrzymałości materiałów. Kolejnym ważnym narzędziem są programy do analizy elementów skończonych (FEA), które pozwalają na ocenę zachowania części pod wpływem różnych warunków eksploatacyjnych. Oprócz oprogramowania inżynierowie korzystają także z tradycyjnych narzędzi takich jak suwmiarki czy mikrometry do pomiaru wymiarów prototypów. Warto również wspomnieć o narzędziach do zarządzania projektem, które pomagają w koordynacji działań zespołu oraz monitorowaniu postępów prac nad projektem.

Jakie są najczęstsze błędy w projektowaniu części maszyn

Podczas projektowania części maszyn inżynierowie mogą napotkać różnorodne pułapki i błędy, które mogą prowadzić do poważnych problemów w późniejszych etapach produkcji i eksploatacji. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań funkcjonalnych, co może skutkować zaprojektowaniem części, która nie spełnia oczekiwań użytkowników lub nie pasuje do reszty maszyny. Innym powszechnym problemem jest niewłaściwy dobór materiałów, co może prowadzić do osłabienia konstrukcji lub zwiększenia kosztów produkcji. Często zdarza się również ignorowanie aspektów związanych z technologią produkcji, co może powodować trudności w realizacji projektu na etapie wytwarzania. Dodatkowo błędy w obliczeniach wytrzymałościowych mogą prowadzić do awarii części podczas eksploatacji. Ważne jest także odpowiednie dokumentowanie procesu projektowego oraz komunikacja w zespole, ponieważ brak tych elementów może prowadzić do nieporozumień i opóźnień w realizacji projektu.

Jakie są nowoczesne trendy w projektowaniu części maszyn

Nowoczesne trendy w projektowaniu części maszyn ewoluują wraz z postępem technologicznym oraz rosnącymi wymaganiami rynku. Jednym z najważniejszych kierunków rozwoju jest zastosowanie technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez potrzeby stosowania tradycyjnych form i narzędzi. Druk 3D pozwala także na oszczędność materiału oraz redukcję kosztów produkcji. Kolejnym trendem jest integracja sztucznej inteligencji i uczenia maszynowego w procesie projektowania, co pozwala na automatyzację wielu rutynowych zadań oraz optymalizację parametrów projektowych na podstawie analizy danych historycznych. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju i ekologicznych materiałów w projektowaniu części maszyn, co staje się coraz bardziej istotne dla wielu firm. Współczesne podejście do projektowania kładzie również duży nacisk na ergonomię i komfort użytkownika, co przekłada się na lepsze doświadczenia związane z obsługą maszyn.

Jakie są kluczowe aspekty analizy wytrzymałościowej w projektowaniu części maszyn

Analiza wytrzymałościowa jest jednym z najważniejszych etapów w procesie projektowania części maszyn, ponieważ pozwala na ocenę, jak dana część będzie zachowywać się pod wpływem różnych obciążeń i warunków eksploatacyjnych. Kluczowym aspektem tej analizy jest zrozumienie rodzajów obciążeń, które mogą działać na część, takich jak siły statyczne, dynamiczne czy zmienne. Inżynierowie muszą również uwzględnić czynniki takie jak temperatura, wilgotność oraz korozja, które mogą wpływać na trwałość materiału. Wykorzystując metody analizy elementów skończonych (FEA), inżynierowie mogą stworzyć modele komputerowe, które symulują zachowanie części w różnych warunkach. Dzięki temu możliwe jest identyfikowanie potencjalnych miejsc osłabienia oraz przewidywanie awarii jeszcze przed rozpoczęciem produkcji. Ważne jest także przeprowadzanie testów prototypów w rzeczywistych warunkach, aby zweryfikować wyniki symulacji komputerowych. Analiza wytrzymałościowa nie tylko zwiększa bezpieczeństwo użytkowników, ale także przyczynia się do optymalizacji kosztów produkcji poprzez eliminację nieefektywnych rozwiązań i materiałów.

Jakie są metody prototypowania w projektowaniu części maszyn

Prototypowanie to kluczowy krok w procesie projektowania części maszyn, który pozwala na przetestowanie koncepcji przed rozpoczęciem produkcji seryjnej. Istnieje wiele metod prototypowania, które różnią się od siebie pod względem kosztów, czasu realizacji oraz dokładności wykonania. Tradycyjne podejście polega na tworzeniu prototypów z wykorzystaniem materiałów takich jak metal czy tworzywa sztuczne, co może być czasochłonne i kosztowne. Z kolei nowoczesne technologie druku 3D zrewolucjonizowały ten proces, umożliwiając szybkie wytwarzanie prototypów o skomplikowanych kształtach bez potrzeby stosowania form. Druk 3D pozwala również na łatwe wprowadzanie zmian w projekcie oraz testowanie różnych wariantów konstrukcyjnych. Inną popularną metodą jest prototypowanie wirtualne, które wykorzystuje symulacje komputerowe do oceny funkcjonalności i wydajności projektu bez konieczności fizycznego wytwarzania części. Metody te mają swoje zalety i ograniczenia, dlatego inżynierowie często korzystają z kombinacji różnych technik, aby uzyskać najlepsze rezultaty.

Jakie są wyzwania związane z projektowaniem części maszyn dla przemysłu

Projektowanie części maszyn dla przemysłu wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby dostarczyć wysokiej jakości produkty spełniające wymagania klientów. Jednym z głównych wyzwań jest konieczność dostosowania projektów do specyficznych norm i regulacji obowiązujących w danej branży. Przemysł motoryzacyjny czy lotniczy stawia szczególne wymagania dotyczące bezpieczeństwa i niezawodności, co wymaga od inżynierów dużej precyzji oraz skrupulatności. Kolejnym istotnym problemem jest szybko zmieniający się rynek oraz rosnąca konkurencja, co wymusza na firmach ciągłe innowacje i optymalizację procesów produkcyjnych. Inżynierowie muszą również brać pod uwagę koszty materiałów i produkcji, co często prowadzi do kompromisów między jakością a ceną końcowego produktu. Dodatkowo współpraca z różnymi działami firmy, takimi jak marketing czy sprzedaż, może być wyzwaniem ze względu na różnice w celach i priorytetach tych zespołów.

Jakie są korzyści płynące z zastosowania symulacji komputerowych w projektowaniu części maszyn

Zastosowanie symulacji komputerowych w projektowaniu części maszyn przynosi szereg korzyści, które znacząco wpływają na efektywność procesu projektowego oraz jakość finalnych produktów. Przede wszystkim symulacje pozwalają na przeprowadzenie analizy zachowania części w różnych warunkach eksploatacyjnych bez konieczności tworzenia fizycznych prototypów. Dzięki temu inżynierowie mogą szybko ocenić wpływ różnych parametrów na wydajność i trwałość projektu. Symulacje umożliwiają także identyfikację potencjalnych problemów już na etapie projektowania, co pozwala zaoszczędzić czas i koszty związane z późniejszymi poprawkami czy modyfikacjami. Dodatkowo techniki takie jak analiza elementów skończonych (FEA) czy dynamika płynów (CFD) dostarczają szczegółowych informacji o rozkładzie naprężeń czy przepływie cieczy wokół części, co jest kluczowe dla optymalizacji konstrukcji. Warto również zauważyć, że symulacje wspierają proces podejmowania decyzji poprzez dostarczanie danych opartych na rzeczywistych scenariuszach operacyjnych.

Jakie są przyszłe kierunki rozwoju technologii w projektowaniu części maszyn

Przyszłość technologii w projektowaniu części maszyn zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi innowacyjnych narzędzi i metodologii. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów projektowych poprzez zastosowanie sztucznej inteligencji i uczenia maszynowego. Te technologie mają potencjał do znacznego zwiększenia efektywności pracy inżynierów poprzez automatyczne generowanie optymalnych rozwiązań oraz analizę dużych zbiorów danych dotyczących wcześniejszych projektów. Kolejnym istotnym trendem jest integracja Internetu Rzeczy (IoT) z procesem projektowania, co umożliwia zbieranie danych o rzeczywistym działaniu maszyn i ich komponentów podczas eksploatacji. Dzięki temu inżynierowie będą mogli lepiej dostosować projekty do potrzeb użytkowników oraz przewidywać awarie zanim one wystąpią. Warto również zwrócić uwagę na rozwój materiałów kompozytowych oraz nanotechnologii, które otwierają nowe możliwości w zakresie tworzenia lekkich i jednocześnie wytrzymałych komponentów.

Jakie umiejętności są niezbędne dla inżyniera zajmującego się projektowaniem części maszyn

Aby skutecznie pracować jako inżynier zajmujący się projektowaniem części maszyn, konieczne jest posiadanie szerokiego zestawu umiejętności technicznych oraz interpersonalnych. Przede wszystkim inżynierowie muszą mieć solidną wiedzę z zakresu mechaniki oraz materiałoznawstwa, aby móc dobierać odpowiednie materiały i technologie produkcji do konkretnego projektu. Umiejętność obsługi oprogramowania CAD oraz FEA jest niezbędna do tworzenia modeli 3D oraz przeprowadzania analiz wytrzymałościowych. Ponadto znajomość zasad ergonomii i bezpieczeństwa pracy jest kluczowa dla zapewnienia komfortu użytkowników oraz minimalizacji ryzyka awarii sprzętu. Współpraca zespołowa to kolejna istotna umiejętność; inżynierowie często pracują w grupach multidyscyplinarnych, gdzie komunikacja i umiejętność słuchania są niezwykle ważne dla osiągnięcia wspólnych celów.