Projektowanie i budowa maszy

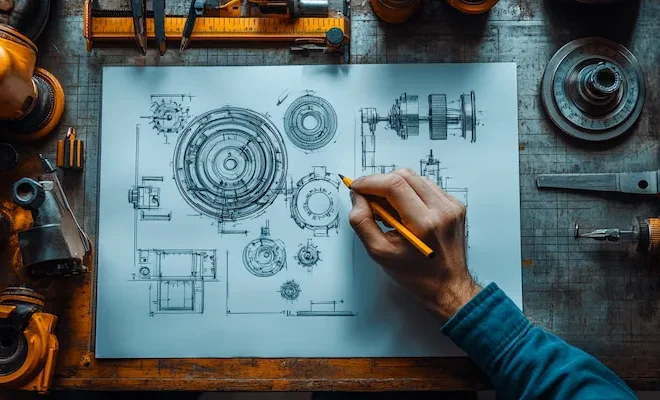

Projektowanie i budowa maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Pierwszym krokiem w tym procesie jest zdefiniowanie celu maszyny, czyli określenie, do jakich zadań ma być wykorzystywana. Warto przeprowadzić analizę potrzeb użytkowników oraz zbadać rynek, aby dostosować projekt do rzeczywistych wymagań. Następnie następuje faza koncepcyjna, w której inżynierowie tworzą wstępne szkice oraz modele 3D. Ważnym elementem jest również wybór odpowiednich materiałów, które będą miały wpływ na trwałość i funkcjonalność maszyny. Kolejnym etapem jest szczegółowe projektowanie, które obejmuje opracowanie dokumentacji technicznej oraz specyfikacji. W tej fazie uwzględnia się także aspekty ergonomiczne oraz bezpieczeństwa użytkowania. Po zakończeniu projektowania następuje budowa prototypu, który jest testowany pod kątem wydajności oraz niezawodności.

Jakie technologie są wykorzystywane w projektowaniu maszyn

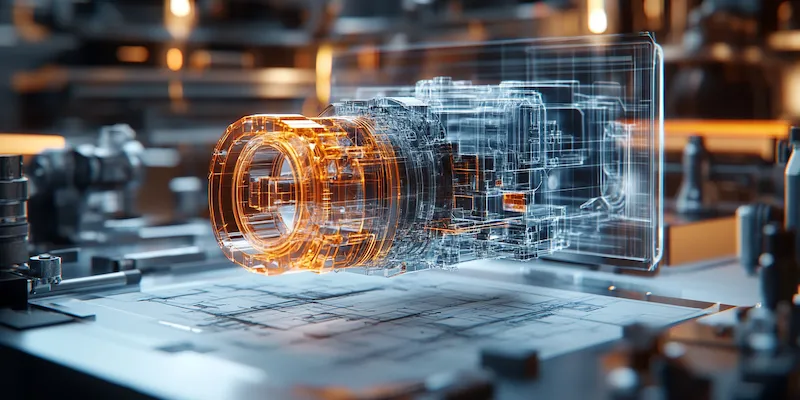

Współczesne projektowanie i budowa maszyn korzysta z wielu zaawansowanych technologii, które znacząco usprawniają cały proces. Jednym z najważniejszych narzędzi są programy CAD, które umożliwiają tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Dzięki nim inżynierowie mogą szybko wprowadzać zmiany oraz oceniać różne warianty konstrukcyjne. Ponadto, technologie druku 3D stają się coraz bardziej popularne w prototypowaniu, co pozwala na szybkie wytwarzanie części maszyn bez konieczności korzystania z tradycyjnych metod produkcji. Warto również zwrócić uwagę na zastosowanie sztucznej inteligencji w procesie projektowania, która może pomóc w optymalizacji parametrów maszyny oraz przewidywaniu ewentualnych awarii. Automatyzacja procesów produkcyjnych to kolejny istotny aspekt, który wpływa na efektywność budowy maszyn. Roboty przemysłowe oraz systemy zarządzania produkcją pozwalają na zwiększenie wydajności oraz redukcję błędów ludzkich.

Jakie są najczęstsze wyzwania podczas budowy maszyn

Podczas projektowania i budowy maszyn inżynierowie napotykają wiele wyzwań, które mogą wpłynąć na końcowy efekt ich pracy. Jednym z najczęstszych problemów jest zapewnienie odpowiedniej jakości materiałów, które muszą spełniać określone normy i standardy. Niekiedy zdarza się, że dostępność surowców ogranicza możliwości konstrukcyjne lub podnosi koszty produkcji. Kolejnym wyzwaniem jest integracja różnych systemów i komponentów w jedną całość, co wymaga precyzyjnego planowania oraz współpracy między różnymi działami firmy. Problemy mogą również wystąpić podczas testowania prototypu, kiedy to mogą ujawnić się nieprzewidziane usterki lub niedociągnięcia w projekcie. Często konieczne są poprawki, które mogą opóźnić harmonogram prac. Również zmieniające się przepisy prawne dotyczące bezpieczeństwa i ochrony środowiska mogą wymusić modyfikacje w projekcie lub zastosowanie nowych rozwiązań technologicznych.

Jakie umiejętności są niezbędne w projektowaniu maszyn

Aby skutecznie zajmować się projektowaniem i budową maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na właściwe dobieranie komponentów i tworzenie funkcjonalnych konstrukcji. Umiejętność obsługi programów CAD jest równie ważna, ponieważ większość współczesnych projektów opiera się na modelach komputerowych. Dodatkowo inżynierowie powinni znać zasady automatyki oraz elektroniki, co umożliwia im projektowanie bardziej zaawansowanych systemów sterowania dla maszyn. Komunikacja interpersonalna również odgrywa kluczową rolę w pracy zespołowej; inżynierowie często współpracują z innymi specjalistami, takimi jak technicy czy menedżerowie projektu. Kreatywność i zdolność do rozwiązywania problemów to kolejne istotne cechy, które pomagają w pokonywaniu trudności napotykanych podczas procesu projektowania i budowy maszyn.

Jakie są najnowsze trendy w projektowaniu maszyn

W obszarze projektowania i budowy maszyn można zaobserwować wiele nowoczesnych trendów, które mają na celu zwiększenie efektywności oraz innowacyjności. Jednym z najważniejszych kierunków jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia zdalne monitorowanie i zarządzanie maszynami. Dzięki zastosowaniu czujników i systemów komunikacyjnych, inżynierowie mogą zbierać dane na temat pracy urządzeń, co pozwala na lepszą analizę ich wydajności oraz przewidywanie awarii. Kolejnym istotnym trendem jest automatyzacja procesów produkcyjnych, która przyczynia się do zwiększenia wydajności oraz redukcji kosztów. Wykorzystanie robotów przemysłowych oraz systemów sztucznej inteligencji pozwala na optymalizację produkcji oraz eliminację błędów ludzkich. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn. Coraz więcej firm stawia na energooszczędne technologie oraz materiały przyjazne dla środowiska, co wpisuje się w globalne dążenie do ochrony zasobów naturalnych.

Jakie są podstawowe zasady bezpieczeństwa w budowie maszyn

Bezpieczeństwo jest kluczowym aspektem w procesie projektowania i budowy maszyn, a jego zapewnienie wymaga przestrzegania szeregu zasad i norm. Przede wszystkim każdy projekt powinien być zgodny z obowiązującymi przepisami prawnymi oraz normami bezpieczeństwa, które regulują kwestie dotyczące konstrukcji, materiałów oraz użytkowania maszyn. Ważne jest również przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z eksploatacją maszyny. Na etapie projektowania należy uwzględnić rozwiązania ergonomiczne, które mają na celu minimalizację obciążeń dla użytkowników oraz zwiększenie komfortu pracy. Dodatkowo istotne jest zapewnienie odpowiednich zabezpieczeń technicznych, takich jak osłony czy blokady, które chronią przed przypadkowymi urazami. Szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa to kolejny kluczowy element, który wpływa na zmniejszenie ryzyka wypadków. Regularne przeglądy techniczne oraz konserwacja maszyn są niezbędne do utrzymania ich w dobrym stanie technicznym i zapewnienia bezpiecznej eksploatacji.

Jakie są korzyści płynące z automatyzacji procesów w budowie maszyn

Automatyzacja procesów w budowie maszyn przynosi wiele korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu realizacji zleceń oraz ograniczenie błędów ludzkich. Dzięki zastosowaniu robotów przemysłowych oraz systemów sterowania możliwe jest osiągnięcie wyższej precyzji i powtarzalności procesów produkcyjnych. Automatyzacja przyczynia się również do obniżenia kosztów operacyjnych, ponieważ zmniejsza potrzebę zatrudniania dużej liczby pracowników do wykonywania rutynowych zadań. W rezultacie firmy mogą skupić się na bardziej kreatywnych aspektach działalności, takich jak rozwój nowych produktów czy innowacyjne rozwiązania technologiczne. Dodatkowo automatyzacja wpływa na poprawę jakości produktów, ponieważ systemy kontrolujące jakość mogą działać w czasie rzeczywistym, eliminując defekty już na etapie produkcji. Warto także zauważyć, że automatyzacja przyczynia się do poprawy warunków pracy, eliminując niebezpieczne lub monotonne zadania wykonywane przez ludzi.

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn to dwa odrębne etapy procesu inżynieryjnego, które jednak są ze sobą ściśle powiązane. Projektowanie to faza koncepcyjna, w której inżynierowie opracowują szczegółowe plany oraz modele maszyny. Na tym etapie kluczowe jest zrozumienie wymagań funkcjonalnych oraz technicznych, a także przeprowadzenie analizy materiałowej i technologicznej. Projektanci muszą uwzględniać aspekty ergonomiczne oraz bezpieczeństwa użytkowania już na etapie tworzenia dokumentacji technicznej. Budowa natomiast to etap realizacji projektu, który obejmuje wytwarzanie poszczególnych komponentów oraz ich montaż w całość. To właśnie podczas budowy następuje praktyczne wdrożenie pomysłów zawartych w projekcie; inżynierowie muszą współpracować z technikami i operatorami maszyn w celu zapewnienia prawidłowego przebiegu procesu produkcyjnego. Różnice te obejmują także umiejętności wymagane na każdym etapie; projektanci muszą być kreatywni i mieć zdolności analityczne, podczas gdy osoby zajmujące się budową muszą posiadać umiejętności praktyczne oraz doświadczenie w obsłudze narzędzi i maszyn.

Jakie są najlepsze praktyki w zakresie zarządzania projektem budowy maszyny

Zarządzanie projektem budowy maszyny to kluczowy element zapewniający skuteczną realizację przedsięwzięcia od początku do końca. Jedną z najlepszych praktyk jest dokładne planowanie projektu już na samym początku; należy określić cele, harmonogram oraz budżet projektu, co pozwoli uniknąć nieporozumień i opóźnień w późniejszych etapach. Ważne jest również ustalenie ról i odpowiedzialności członków zespołu projektowego; każdy powinien wiedzieć, jakie zadania ma do wykonania oraz jakie są oczekiwania wobec jego pracy. Regularna komunikacja wewnętrzna jest kluczowa dla sukcesu projektu; organizowanie spotkań zespołowych pozwala na bieżąco monitorować postępy prac oraz rozwiązywać ewentualne problemy. Warto także stosować narzędzia do zarządzania projektami, takie jak oprogramowanie do planowania czy śledzenia postępów prac; ułatwia to koordynację działań zespołu oraz pozwala na szybsze podejmowanie decyzji. Monitorowanie ryzyka to kolejny istotny aspekt zarządzania projektem; identyfikacja potencjalnych zagrożeń pozwala na wcześniejsze podjęcie działań zapobiegawczych.

Jakie są najważniejsze aspekty kosztowe związane z budową maszyn

Kiedy mowa o projektowaniu i budowie maszyn, aspekty kosztowe odgrywają kluczową rolę w podejmowaniu decyzji inwestycyjnych. Pierwszym krokiem jest oszacowanie kosztów materiałów potrzebnych do realizacji projektu; wybór odpowiednich surowców może znacząco wpłynąć na finalny koszt maszyny. Koszt zakupu komponentów mechanicznych czy elektronicznych również należy uwzględnić w kalkulacjach; często konieczne jest porównanie ofert różnych dostawców celem uzyskania najlepszej jakości przy jednoczesnym zachowaniu rozsądnej ceny. Kolejnym istotnym elementem są koszty robocizny; zatrudnienie wykwalifikowanych pracowników może wiązać się z wyższymi wydatkami, ale często przekłada się to na lepszą jakość wykonania projektu. Należy także pamiętać o kosztach związanych z testowaniem prototypu; przeprowadzenie odpowiednich badań może ujawnić konieczność dokonania poprawek lub modyfikacji projektu przed rozpoczęciem produkcji seryjnej.