Produkcja maszyn przemysłowych

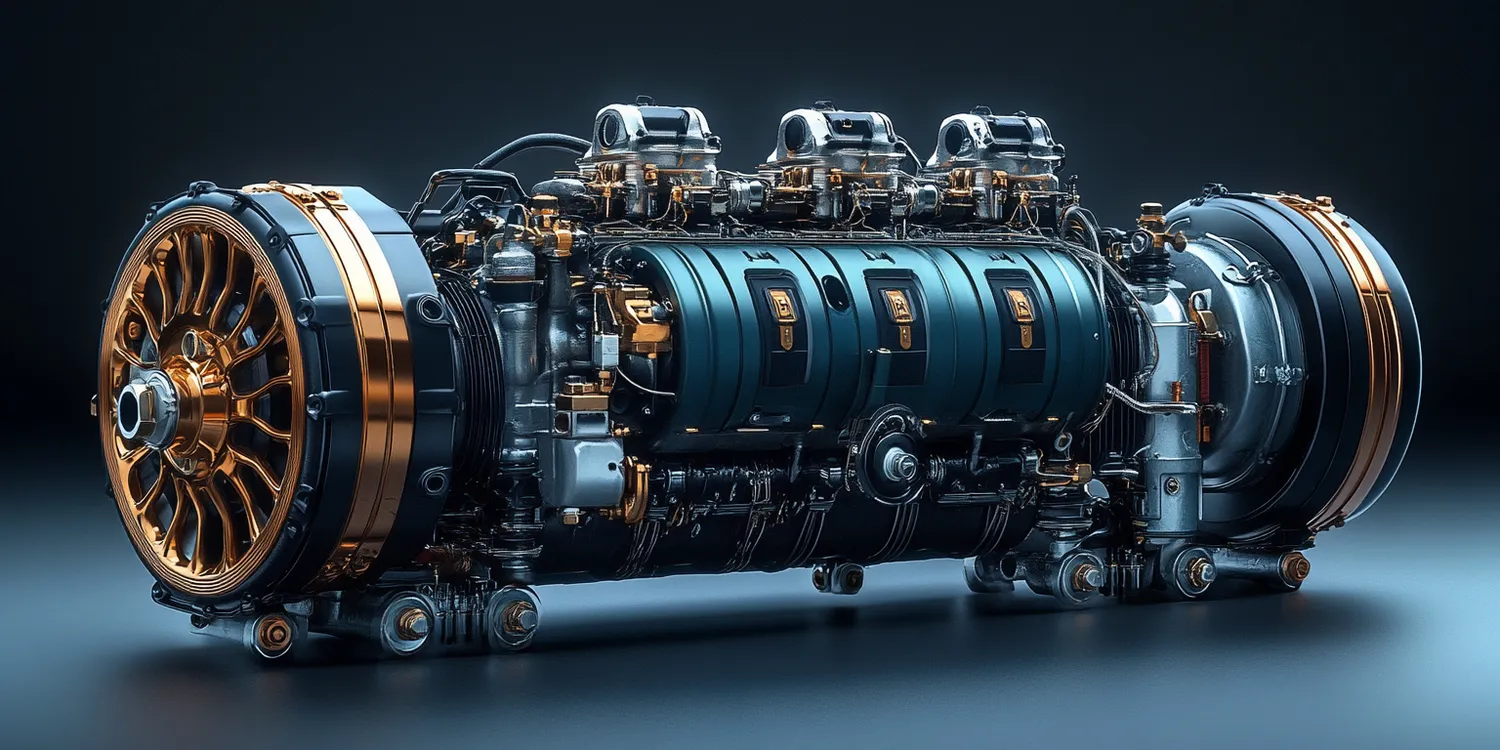

Produkcja maszyn przemysłowych stanowi fundament rozwoju każdej gałęzi gospodarki, od przetwórstwa spożywczego po zaawansowane technologie kosmiczne. Jest to proces złożony, wymagający precyzyjnego planowania, zaawansowanych technologii i wykwalifikowanej kadry. Nowoczesne przedsiębiorstwa, aby utrzymać konkurencyjność, muszą inwestować w innowacyjne rozwiązania w zakresie maszyn, które zwiększają efektywność, redukują koszty operacyjne i minimalizują wpływ na środowisko. Proces ten obejmuje nie tylko projektowanie i wytwarzanie, ale także integrację z istniejącymi liniami produkcyjnymi, testowanie oraz serwis posprzedażowy. Zrozumienie specyfiki poszczególnych etapów jest kluczowe dla zapewnienia optymalnych wyników i długoterminowego sukcesu.

Współczesna produkcja maszyn przemysłowych coraz częściej opiera się na zasadach Przemysłu 4.0, gdzie kluczową rolę odgrywają automatyzacja, robotyzacja, sztuczna inteligencja oraz analiza danych. Pozwala to na tworzenie maszyn o wyższej precyzji, większej elastyczności i możliwości dostosowania do indywidualnych potrzeb klienta. Rozwój technologii cyfrowych umożliwia również zdalne monitorowanie stanu maszyn, przewidywanie awarii oraz optymalizację procesów produkcyjnych w czasie rzeczywistym. To z kolei przekłada się na znaczące skrócenie czasu przestoju i zwiększenie ogólnej wydajności zakładu produkcyjnego.

Inwestycja w wysokiej jakości maszyny przemysłowe to strategiczna decyzja, która wpływa na wszystkie aspekty działalności firmy. Odpowiednio dobrane i zaprojektowane urządzenia mogą stać się kluczowym czynnikiem sukcesu, umożliwiając osiągnięcie nowych standardów jakościowych i konkurencyjności na rynku globalnym. Dlatego też, proces wyboru i implementacji maszyn powinien być poprzedzony dogłębną analizą potrzeb i celów biznesowych.

Projektowanie i inżynieria maszyn przemysłowych od podstaw

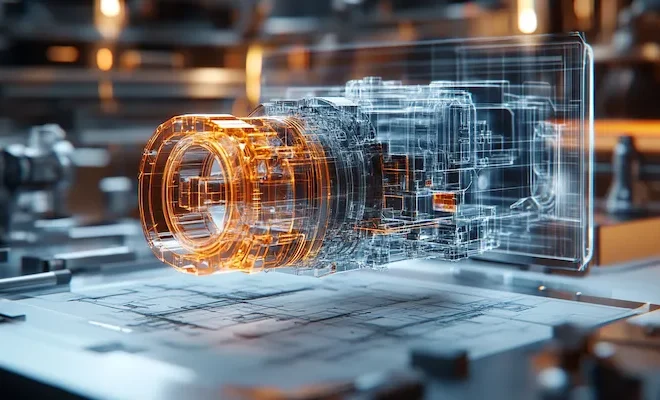

Proces projektowania i inżynierii maszyn przemysłowych to pierwszy, a zarazem jeden z najważniejszych etapów tworzenia innowacyjnych rozwiązań. Rozpoczyna się od szczegółowej analizy wymagań klienta, specyfiki produkcji oraz oczekiwanego efektu końcowego. Inżynierowie wykorzystują zaawansowane oprogramowanie CAD (Computer-Aided Design) i CAM (Computer-Aided Manufacturing) do tworzenia trójwymiarowych modeli, symulacji działania oraz optymalizacji parametrów konstrukcyjnych. Kluczowe jest tutaj uwzględnienie ergonomii, bezpieczeństwa pracy oraz przyszłych potrzeb serwisowych.

Na tym etapie podejmowane są kluczowe decyzje dotyczące doboru materiałów, komponentów oraz technologii wykonania. Inżynierowie muszą brać pod uwagę wytrzymałość, odporność na warunki środowiskowe, precyzję wykonania oraz koszty produkcji. Często stosuje się metodyki takie jak Design for Manufacturing and Assembly (DFMA), aby zoptymalizować proces produkcji i montażu już na etapie projektowania. Pozwala to na uniknięcie kosztownych modyfikacji w późniejszych fazach projektu i skrócenie czasu wprowadzenia produktu na rynek.

Kolejnym istotnym elementem jest symulacja i analiza wytrzymałościowa, przeprowadzana za pomocą narzędzi CAE (Computer-Aided Engineering). Pozwala to na weryfikację poprawności projektu pod kątem obciążeń mechanicznych, termicznych i dynamicznych, jeszcze przed fizycznym wykonaniem prototypu. Dzięki temu można wykryć potencjalne słabe punkty konstrukcji i wprowadzić niezbędne poprawki, zapewniając niezawodność i długowieczność maszyny. Inwestycja w staranne projektowanie to gwarancja sukcesu i minimalizacja ryzyka.

Nowoczesne technologie w produkcji maszyn przemysłowych

Kluczową rolę odgrywają również technologie przyrostowe, takie jak druk 3D. Umożliwiają one wytwarzanie skomplikowanych komponentów o nieregularnych kształtach, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Druk 3D znajduje zastosowanie zarówno w prototypowaniu, jak i w produkcji części zamiennych czy nawet całych maszyn, oferując znaczną elastyczność i możliwość szybkiego dostosowania produkcji do zmieniających się potrzeb.

Kolejnym ważnym trendem jest wykorzystanie sztucznej inteligencji (AI) i uczenia maszynowego. AI znajduje zastosowanie w optymalizacji procesów produkcyjnych, systemach wizyjnych do kontroli jakości, predykcyjnym utrzymaniu ruchu oraz w inteligentnych systemach sterowania maszynami. Analiza danych zbieranych przez czujniki maszyn pozwala na identyfikację wzorców, przewidywanie awarii i optymalizację parametrów pracy, co przekłada się na znaczące oszczędności i zwiększenie efektywności.

Wdrażanie systemów sterowania i automatyki w maszynach

Systemy sterowania i automatyki stanowią „mózg” każdej nowoczesnej maszyny przemysłowej. Ich prawidłowe wdrożenie jest kluczowe dla zapewnienia optymalnej pracy, bezpieczeństwa oraz możliwości integracji z innymi systemami w zakładzie produkcyjnym. Proces ten obejmuje dobór odpowiednich sterowników PLC (Programmable Logic Controller), systemów wizyjnych, czujników, siłowników oraz interfejsów HMI (Human-Machine Interface).

Programowanie sterowników PLC wymaga specjalistycznej wiedzy i umiejętności. Inżynierowie muszą stworzyć logiczne algorytmy sterujące pracą maszyny, uwzględniając wszystkie możliwe scenariusze i zapewniając niezawodność działania. Ważne jest również zapewnienie bezpieczeństwa funkcjonalnego, zgodnie z obowiązującymi normami, co chroni operatorów i zapobiega uszkodzeniom maszyny. Wykorzystuje się tu specjalistyczne języki programowania, takie jak LAD, FBD czy ST.

Integracja z innymi systemami, takimi jak systemy zarządzania produkcją (MES) czy systemy planowania zasobów przedsiębiorstwa (ERP), pozwala na stworzenie spójnego ekosystemu. Dzięki temu możliwe jest zbieranie danych w czasie rzeczywistym, monitorowanie wydajności, optymalizacja harmonogramów produkcji oraz zdalne zarządzanie procesami. To z kolei umożliwia podejmowanie świadomych decyzji biznesowych i szybkie reagowanie na zmieniające się warunki rynkowe. Staranne wdrożenie systemów sterowania to inwestycja w przyszłość.

Kontrola jakości i testowanie gotowych maszyn przemysłowych

Proces kontroli jakości i testowania gotowych maszyn przemysłowych jest niezbędny do zapewnienia ich niezawodności, bezpieczeństwa i zgodności z deklarowanymi parametrami technicznymi. Pierwszym etapem jest szczegółowa weryfikacja wykonania poszczególnych komponentów, zgodnie z dokumentacją techniczną i specyfikacją materiałową. Stosuje się tu różnorodne metody pomiarowe, w tym pomiary współrzędnościowe (CMM) oraz systemy wizyjne.

Następnie przeprowadza się testy funkcjonalne, które mają na celu sprawdzenie działania wszystkich układów i podzespołów maszyny w różnych trybach pracy. Obejmuje to testy obciążeniowe, symulujące rzeczywiste warunki eksploatacji, oraz testy wydajnościowe, mające na celu weryfikację osiąganych parametrów produkcyjnych. Szczególną uwagę zwraca się na bezpieczeństwo, przeprowadzając testy systemów zabezpieczeń i awaryjnego zatrzymania.

Ważnym elementem jest również testowanie integracji z systemami automatyki i sterowania. Sprawdza się poprawność komunikacji między poszczególnymi elementami, działanie algorytmów sterujących oraz interfejsu użytkownika. Czasem stosuje się również testy długoterminowe, polegające na pracy maszyny przez określony czas w warunkach zbliżonych do rzeczywistych, aby wykryć potencjalne problemy, które mogłyby ujawnić się dopiero po dłuższym okresie eksploatacji. Tylko maszyny, które pomyślnie przeszły wszystkie etapy kontroli, trafiają do klienta, gwarantując jego satysfakcję.

Serwis i konserwacja maszyn przemysłowych po zakupie

Zakup maszyny przemysłowej to dopiero początek długoterminowej relacji z producentem i dostawcą usług. Kluczowe znaczenie dla zapewnienia ciągłości produkcji i maksymalizacji żywotności urządzenia ma profesjonalny serwis i regularna konserwacja. Producenci oferują zazwyczaj kompleksowe pakiety serwisowe, obejmujące przeglądy okresowe, diagnostykę, naprawy gwarancyjne i pogwarancyjne oraz dostawę części zamiennych.

Regularne przeglądy techniczne pozwalają na wczesne wykrycie potencjalnych usterek i zapobieganie poważniejszym awariom. W ramach konserwacji przeprowadza się smarowanie ruchomych części, regulację parametrów pracy, czyszczenie układów oraz wymianę zużytych elementów. Stosowanie prewencyjnych działań konserwacyjnych znacząco wydłuża żywotność maszyny i minimalizuje ryzyko kosztownych przestojów.

Nowoczesne podejście do serwisu maszyn przemysłowych opiera się na wykorzystaniu technologii zdalnej diagnostyki i predykcyjnego utrzymania ruchu. Dzięki zainstalowanym czujnikom i systemom monitorowania, możliwe jest analizowanie stanu technicznego maszyny w czasie rzeczywistym, przewidywanie awarii i planowanie działań serwisowych zanim problem stanie się krytyczny. Pozwala to na optymalizację harmonogramów konserwacji, minimalizację czasu przestoju i obniżenie kosztów serwisu. Dostępność wykwalifikowanej kadry serwisowej i szybkie reagowanie na zgłoszenia to gwarancja niezawodności.

Wybór odpowiedniego producenta maszyn przemysłowych dla rozwoju firmy

Decyzja o wyborze producenta maszyn przemysłowych jest strategicznym krokiem, który może zaważyć na przyszłym sukcesie przedsiębiorstwa. Kluczowe jest znalezienie partnera, który nie tylko oferuje wysokiej jakości produkty, ale także rozumie specyficzne potrzeby i cele biznesowe klienta. Należy zwrócić uwagę na doświadczenie producenta w danej branży, jego portfolio realizowanych projektów oraz opinie dotychczasowych klientów.

Istotne jest również, aby producent dysponował odpowiednim zapleczem technologicznym i inżynieryjnym, zdolnym do tworzenia innowacyjnych i dopasowanych do indywidualnych wymagań rozwiązań. Warto sprawdzić, czy firma inwestuje w badania i rozwój, stosuje nowoczesne technologie produkcyjne oraz czy posiada certyfikaty jakości potwierdzające zgodność z międzynarodowymi standardami. Elastyczność w dostosowywaniu oferty i gotowość do współpracy są nieocenione.

Nie można zapominać o aspekcie serwisu i wsparcia posprzedażowego. Upewnij się, że producent oferuje kompleksową opiekę techniczną, dostęp do części zamiennych oraz szybką reakcję w przypadku awarii. Długoterminowa współpraca opiera się na zaufaniu i wzajemnym zrozumieniu. Wybierając mądrze, inwestujesz w rozwój i stabilność swojej firmy, zapewniając sobie dostęp do najlepszych technologii i profesjonalnego wsparcia na lata.

„`