Budowa maszyn przemysłowych na zamówienie

Współczesny przemysł stawia przed przedsiębiorstwami coraz większe wyzwania. Globalna konkurencja, dynamiczne zmiany rynkowe oraz rosnące wymagania klientów sprawiają, że efektywność procesów produkcyjnych staje się absolutnym priorytetem. Tradycyjne, masowo produkowane maszyny często nie są w stanie sprostać specyfice danej branży, ani indywidualnym potrzebom konkretnego zakładu. Właśnie dlatego budowa maszyn przemysłowych na zamówienie zyskuje na znaczeniu jako strategiczne rozwiązanie, pozwalające na optymalizację produkcji, zwiększenie wydajności i zdobycie przewagi konkurencyjnej.

Decyzja o inwestycji w maszyny projektowane i tworzone od podstaw według indywidualnych specyfikacji to krok w stronę innowacji i długoterminowego rozwoju. Pozwala ona na idealne dopasowanie technologii do konkretnych zadań, eliminując zbędne funkcje i maksymalizując wykorzystanie dostępnych zasobów. Zamiast adaptować istniejące rozwiązania, można stworzyć system, który odzwierciedla unikalne procesy i cele firmy. To podejście nie tylko zwiększa efektywność operacyjną, ale także wpływa na jakość finalnych produktów, redukcję kosztów produkcji i skrócenie czasu realizacji zleceń.

Inwestycja w indywidualne rozwiązania produkcyjne jest często postrzegana jako znaczący wydatek, jednak długoterminowe korzyści znacznie przewyższają początkowe koszty. Maszyny projektowane na miarę są zazwyczaj bardziej energooszczędne, wymagają mniej konserwacji i są zaprojektowane z myślą o długiej żywotności. Co więcej, możliwość integracji z istniejącą infrastrukturą produkcyjną minimalizuje ryzyko zakłóceń i ułatwia płynne wdrożenie nowych rozwiązań. W erze cyfryzacji i Przemysłu 4.0, personalizowane maszyny stają się kluczowym elementem inteligentnych fabryk, umożliwiając automatyzację, monitorowanie procesów w czasie rzeczywistym i szybką adaptację do zmieniających się warunków.

Jak wybrać odpowiedniego wykonawcę dla budowy maszyn przemysłowych na zamówienie

Wybór właściwego partnera do realizacji projektu budowy maszyn przemysłowych na zamówienie jest procesem kluczowym dla sukcesu całego przedsięwzięcia. Nie chodzi jedynie o znalezienie firmy, która potrafi zbudować maszynę, ale o znalezienie partnera, który rozumie specyfikę branży, potrafi zaproponować innowacyjne rozwiązania i gwarantuje najwyższą jakość wykonania. Warto poświęcić czas na dokładną analizę potencjalnych wykonawców, biorąc pod uwagę szereg istotnych czynników, które wpłyną na dalszą współpracę i ostateczny rezultat.

Pierwszym krokiem powinno być dokładne zdefiniowanie własnych potrzeb i oczekiwań. Im precyzyjniej określimy zakres projektu, wymagane funkcjonalności, docelową wydajność, a także budżet i harmonogram, tym łatwiej będzie nam znaleźć wykonawcę, który te wymagania spełni. Następnie należy poszukać firm z doświadczeniem w budowie maszyn dla danej branży lub podobnych rozwiązań. Przegląd portfolio, studiów przypadku i referencji od poprzednich klientów dostarczy cennego wglądu w kompetencje i specjalizację potencjalnych partnerów.

Kluczowe jest również zwrócenie uwagi na proces technologiczny stosowany przez wykonawcę. Czy dysponuje on nowoczesnym parkiem maszynowym? Czy stosuje zaawansowane narzędzia projektowe, takie jak CAD/CAM? Jakie materiały i komponenty są wykorzystywane w produkcji? Ważne jest również, aby wykonawca oferował kompleksowe wsparcie, obejmujące doradztwo techniczne, projektowanie, produkcję, instalację, uruchomienie oraz serwis gwarancyjny i pogwarancyjny. Otwarta komunikacja i transparentność na każdym etapie współpracy są nieocenione.

Przed podjęciem ostatecznej decyzji, warto przeprowadzić szczegółowe rozmowy z kilkoma wybranymi firmami. Należy pytać o doświadczenie zespołu projektowego, stosowane metody kontroli jakości, możliwości dopasowania projektu do ewentualnych przyszłych zmian oraz o podejście do rozwiązywania problemów. Cena jest oczywiście ważnym czynnikiem, ale nie powinna być jedynym kryterium wyboru. Najlepszym rozwiązaniem jest znalezienie równowagi między jakością, innowacyjnością a konkurencyjnością oferty, która zapewni długoterminową wartość inwestycji.

Proces projektowania i tworzenia innowacyjnych maszyn przemysłowych na zamówienie

Następnie zespół inżynierów przystępuje do fazy projektowej. Wykorzystywane są nowoczesne narzędzia do projektowania wspomaganego komputerowo (CAD), które pozwalają na tworzenie szczegółowych modeli 3D, symulację pracy maszyny i optymalizację jej konstrukcji. Na tym etapie uwzględniane są wszelkie aspekty techniczne, takie jak dobór materiałów, komponentów, systemów sterowania, bezpieczeństwa pracy oraz ergonomii. Jest to również moment, w którym można wprowadzać innowacyjne rozwiązania, usprawniające procesy i zwiększające efektywność.

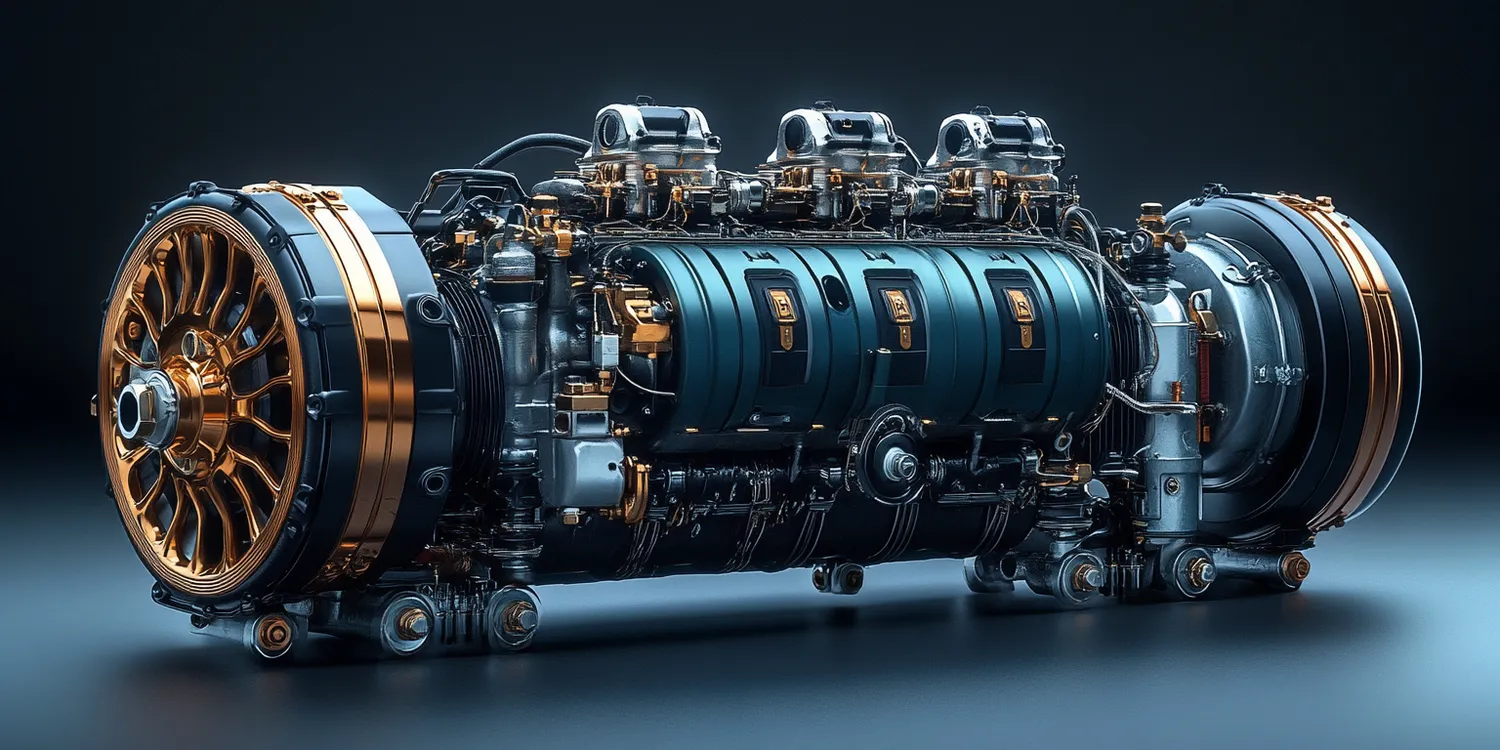

Kolejnym etapem jest prototypowanie lub budowa pierwszego egzemplarza maszyny. W zależności od złożoności projektu, może to obejmować wykonanie poszczególnych elementów, ich montaż i testowanie. Na tym etapie kluczowe jest dokładne przestrzeganie specyfikacji projektowych i norm jakościowych. Po zakończeniu budowy następuje faza testów i uruchomienia. Maszyna jest sprawdzana pod kątem poprawności działania, wydajności, bezpieczeństwa i zgodności z założeniami projektowymi. Wszelkie wykryte problemy są natychmiast korygowane.

Po pomyślnym zakończeniu testów i uzyskaniu akceptacji klienta, maszyna jest instalowana w docelowym miejscu produkcji. Kluczowe jest przeprowadzenie profesjonalnego uruchomienia i przeszkolenie personelu obsługującego. Firmy oferujące budowę maszyn na zamówienie często zapewniają również wsparcie techniczne i serwis gwarancyjny, co jest nieodzowne dla zapewnienia ciągłości produkcji i długoterminowej sprawności maszyny. Cały proces wymaga precyzji, zaangażowania i doskonałej komunikacji, aby zapewnić, że innowacyjne rozwiązanie przyniesie oczekiwane korzyści.

Korzyści płynące z inwestycji w indywidualne rozwiązania produkcyjne

Inwestycja w indywidualne rozwiązania produkcyjne, czyli budowę maszyn przemysłowych na zamówienie, otwiera przed przedsiębiorstwami szereg strategicznych możliwości, które przekładają się na realne korzyści biznesowe. Jedną z najistotniejszych zalet jest możliwość stworzenia maszyny idealnie dopasowanej do specyficznych potrzeb i procesów produkcyjnych danej firmy. Zamiast kompromisów, jakie często wiążą się z wyborem maszyn standardowych, można uzyskać sprzęt, który w pełni odpowiada na unikalne wymagania, optymalizując każdy etap produkcji i eliminując niepotrzebne funkcje, co prowadzi do znaczącego wzrostu efektywności.

Kolejnym ważnym aspektem jest zwiększona wydajność i precyzja. Maszyny projektowane na miarę są często wyposażone w zaawansowane systemy sterowania i automatyzacji, które pozwalają na szybszą pracę, mniejsze zużycie materiałów i surowców oraz wyższą jakość finalnych produktów. Indywidualne rozwiązania mogą być także zaprojektowane z myślą o minimalizacji błędów ludzkich, co dodatkowo podnosi standardy produkcji i redukuje liczbę wadliwych wyrobów. To przekłada się na lepszą reputację firmy i wzrost satysfakcji klientów.

Budowa maszyn na zamówienie pozwala również na znaczącą optymalizację kosztów w długoterminowej perspektywie. Choć początkowa inwestycja może być wyższa niż w przypadku zakupu maszyn seryjnych, to jednak maszyny projektowane specjalnie pod konkretne zastosowania są zazwyczaj bardziej energooszczędne, wymagają mniej konserwacji i cechują się dłuższą żywotnością. Dodatkowo, możliwość integracji z istniejącą infrastrukturą produkcyjną minimalizuje koszty adaptacji i wdrażania nowych rozwiązań. Zmniejszenie przestojów produkcyjnych i wyeliminowanie potrzeby stosowania nieefektywnych rozwiązań pośrednich również przyczynia się do obniżenia całkowitych kosztów operacyjnych.

Inwestycja w personalizowane maszyny to także krok w stronę innowacji i elastyczności. Pozwala firmie na szybsze reagowanie na zmieniające się trendy rynkowe, wprowadzanie nowych produktów i dostosowywanie procesów do ewoluujących potrzeb klientów. Możliwość modyfikacji i modernizacji zaprojektowanych na zamówienie maszyn w przyszłości zapewnia ich długoterminową użyteczność i zapobiega przedwczesnemu ich wycofaniu z użytku. To strategiczne podejście buduje silną pozycję konkurencyjną i umożliwia firmie dynamiczny rozwój w coraz bardziej wymagającym środowisku przemysłowym.

Koszty budowy maszyn przemysłowych na zamówienie i sposoby ich optymalizacji

Budowa maszyn przemysłowych na zamówienie wiąże się z kosztami, które mogą być znaczące, jednak należy je rozpatrywać w kontekście długoterminowych korzyści i potencjalnego zwrotu z inwestycji. Kosztorysowanie takiego przedsięwzięcia jest procesem wielowymiarowym, zależnym od wielu czynników. Do kluczowych elementów wpływających na ostateczną cenę należą złożoność projektu, wymagane funkcjonalności, precyzja wykonania, zastosowane technologie, jakość użytych materiałów i komponentów, a także czas realizacji. Im bardziej niestandardowe rozwiązanie i im wyższe wymagania techniczne, tym wyższy może być koszt.

Jednym z pierwszych kroków w kierunku optymalizacji kosztów jest precyzyjne zdefiniowanie zakresu projektu. Jasno określone cele i wymagania pozwalają uniknąć kosztownych zmian w trakcie realizacji. Warto przeprowadzić szczegółową analizę potrzeb i zastanowić się, które funkcje są absolutnie niezbędne, a które mogą zostać pominięte lub zaimplementowane w późniejszym etapie. Zbyt rozbudowany projekt może prowadzić do niepotrzebnych wydatków, które niekoniecznie przełożą się na zwiększenie efektywności.

Kolejnym ważnym elementem jest staranny wybór wykonawcy. Porównanie ofert od kilku renomowanych firm, które specjalizują się w budowie maszyn na zamówienie, może pozwolić na uzyskanie konkurencyjnych cen. Ważne jest jednak, aby nie kierować się wyłącznie najniższą ceną, ale brać pod uwagę jakość wykonania, doświadczenie, stosowane technologie i oferowane wsparcie. Czasami nieco wyższa cena u sprawdzonego wykonawcy może oznaczać mniejsze ryzyko problemów i niższe koszty eksploatacji w przyszłości.

Optymalizacja kosztów może polegać również na rozważeniu zastosowania sprawdzonych, ale nieco prostszych rozwiązań technicznych, o ile nie wpłynie to negatywnie na osiągnięcie kluczowych celów produkcyjnych. W niektórych przypadkach można również rozważyć etapowanie projektu, czyli budowę maszyny w kilku fazach, co pozwoli rozłożyć inwestycję w czasie. Negocjowanie warunków płatności i kontraktów z dostawcami komponentów również może przynieść oszczędności. Długoterminowa perspektywa i analiza całkowitych kosztów posiadania (TCO) są kluczowe przy podejmowaniu decyzji o budowie maszyny na zamówienie.

Integracja z systemami sterowania i automatyzacją w budowie maszyn

Integracja z zaawansowanymi systemami sterowania i automatyzacją jest jednym z kluczowych aspektów nowoczesnej budowy maszyn przemysłowych na zamówienie. Pozwala ona na stworzenie inteligentnych rozwiązań, które nie tylko wykonują określone zadania, ale także komunikują się z innymi urządzeniami w sieci produkcyjnej, zbierają dane, analizują procesy i dynamicznie reagują na zmieniające się warunki. Jest to fundament koncepcji Przemysłu 4.0, który rewolucjonizuje sposób funkcjonowania fabryk.

Podczas projektowania maszyn na zamówienie, inżynierowie kładą duży nacisk na wybór odpowiedniego systemu sterowania. Może to obejmować programowalne sterowniki logiczne (PLC), systemy SCADA (Supervisory Control And Data Acquisition) czy HMI (Human-Machine Interface). Wybór zależy od złożoności maszyny, wymaganych funkcji i poziomu automatyzacji. Nowoczesne systemy sterowania umożliwiają precyzyjne zarządzanie parametrami pracy, monitorowanie stanu technicznego maszyny w czasie rzeczywistym oraz zdalne diagnozowanie i rozwiązywanie problemów.

Automatyzacja procesów realizowanych przez maszynę na zamówienie przynosi szereg korzyści. Przede wszystkim zwiększa wydajność i powtarzalność produkcji, minimalizując ryzyko błędów ludzkich. Dzięki zastosowaniu robotów przemysłowych, czujników i zaawansowanych algorytmów sterowania, maszyny mogą pracować w sposób ciągły, zoptymalizowany pod kątem szybkości i dokładności. Automatyzacja pozwala również na bezpieczne wykonywanie zadań w niebezpiecznych warunkach, chroniąc operatorów przed szkodliwymi czynnikami.

Integracja z systemami nadrzędnymi, takimi jak systemy MES (Manufacturing Execution System) czy ERP (Enterprise Resource Planning), jest kolejnym istotnym elementem. Pozwala to na płynny przepływ informacji między maszyną a pozostałymi działami firmy, ułatwiając planowanie produkcji, zarządzanie zasobami i śledzenie postępów prac. Dane zbierane przez maszynę mogą być wykorzystywane do optymalizacji procesów, przewidywania awarii i podejmowania strategicznych decyzji biznesowych. Budowa maszyn przemysłowych na zamówienie, zorientowana na integrację i automatyzację, staje się kluczem do budowy nowoczesnej, efektywnej i konkurencyjnej fabryki przyszłości.

Serwis i wsparcie techniczne dla specjalistycznych maszyn przemysłowych

Długoterminowy sukces i efektywność maszyn przemysłowych na zamówienie zależą w dużej mierze od odpowiedniego serwisu i wsparcia technicznego. Ponieważ są to rozwiązania unikalne, zaprojektowane pod konkretne potrzeby, ich obsługa i konserwacja wymagają specjalistycznej wiedzy i doświadczenia. Dlatego też wybór wykonawcy, który oferuje kompleksowe usługi serwisowe, jest równie ważny jak sam proces projektowania i budowy maszyny.

Profesjonalny serwis obejmuje zazwyczaj szereg działań, zaczynając od instalacji i uruchomienia maszyny w zakładzie klienta. Wykwalifikowani technicy zapewniają prawidłowe podłączenie, konfigurację i pierwsze testy, upewniając się, że maszyna działa zgodnie ze specyfikacją. Kluczowym elementem jest również przeszkolenie personelu obsługującego, które obejmuje zarówno podstawowe zasady eksploatacji, jak i procedury bezpieczeństwa. Dobrze przeszkolona załoga potrafi w pełni wykorzystać potencjał maszyny i minimalizować ryzyko błędów.

Wsparcie techniczne jest niezbędne w przypadku wystąpienia jakichkolwiek problemów lub potrzeby modyfikacji. Dostęp do wykwalifikowanych inżynierów i techników, którzy znają specyfikę danej maszyny, pozwala na szybkie diagnozowanie i rozwiązywanie awarii. Nowoczesne firmy oferują często zdalne wsparcie techniczne, wykorzystując połączenie sieciowe do monitorowania stanu maszyny, przeprowadzania diagnostyki i wprowadzania zdalnych poprawek. Jest to szczególnie cenne w przypadku maszyn pracujących w odległych lokalizacjach lub w trybie 24/7.

Regularne przeglądy techniczne i konserwacja zapobiegawcza są kluczowe dla utrzymania maszyn w optymalnej kondycji i przedłużenia ich żywotności. Serwis obejmuje zazwyczaj wymianę zużywających się części, smarowanie, regulację parametrów oraz kontrolę stanu technicznego. W przypadku maszyn na zamówienie, te czynności są często dostosowywane do indywidualnych wymagań i specyfiki pracy maszyny. Gwarancja na wykonaną pracę i dostarczone komponenty to standard, ale równie ważny jest dostęp do serwisu pogwarancyjnego, który zapewnia ciągłość działania i wsparcie przez cały okres eksploatacji maszyny.