Budowa maszyn produkcyjnych

Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która musi być wystarczająco wytrzymała, aby sprostać wymaganiom produkcyjnym. Elementy takie jak ramy, osie czy łożyska muszą być starannie zaprojektowane i wykonane z odpowiednich materiałów, aby zapewnić długotrwałą eksploatację. Kolejnym istotnym aspektem jest system napędowy, który może obejmować silniki elektryczne, hydrauliczne lub pneumatyczne. Wybór odpowiedniego napędu ma kluczowe znaczenie dla efektywności maszyny oraz jej zdolności do pracy w różnych warunkach. Również układ sterowania odgrywa ważną rolę w budowie maszyn produkcyjnych. Nowoczesne maszyny często wyposażone są w zaawansowane systemy automatyki, które umożliwiają precyzyjne zarządzanie procesem produkcji. Warto również wspomnieć o bezpieczeństwie, które powinno być priorytetem na każdym etapie projektowania i budowy maszyn.

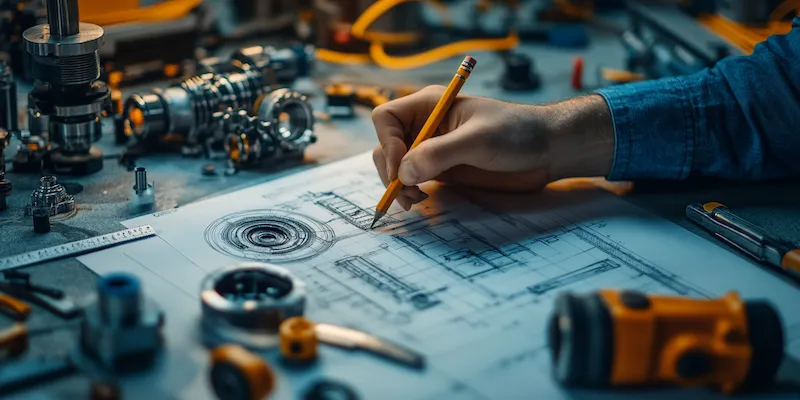

Jakie technologie wykorzystywane są w budowie maszyn produkcyjnych

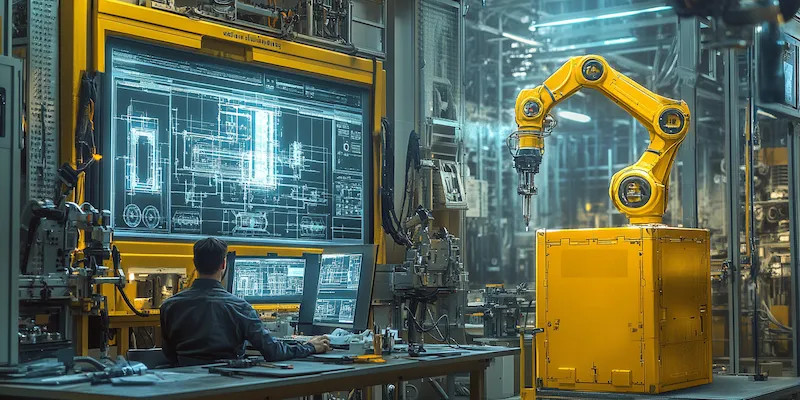

W budowie maszyn produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności oraz precyzji procesów produkcyjnych. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania. Dzięki programom CAD inżynierowie mogą tworzyć szczegółowe modele 3D maszyn, co pozwala na lepsze zrozumienie ich funkcjonowania oraz identyfikację potencjalnych problemów jeszcze na etapie projektowania. Kolejną istotną technologią jest CAM, czyli komputerowe wspomaganie wytwarzania, które umożliwia automatyzację procesów produkcyjnych poprzez sterowanie maszynami na podstawie wcześniej przygotowanych modeli. W ostatnich latach coraz większą popularność zdobywa także druk 3D, który pozwala na szybkie prototypowanie części maszyn oraz ich modyfikacje bez konieczności kosztownego wytwarzania form. W kontekście automatyzacji warto również wspomnieć o robotyzacji procesów produkcyjnych, gdzie roboty przemysłowe przejmują powtarzalne zadania, co zwiększa wydajność i redukuje ryzyko błędów ludzkich.

Jakie są najczęstsze wyzwania w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt projektu. Jednym z największych problemów jest dostosowanie maszyny do specyficznych wymagań klienta oraz zmieniających się warunków rynkowych. W miarę jak technologie się rozwijają, konieczne staje się ciągłe aktualizowanie projektów oraz wdrażanie innowacyjnych rozwiązań. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów używanych w budowie maszyn. Niskiej jakości materiały mogą prowadzić do awarii i zwiększenia kosztów utrzymania sprzętu. Dodatkowo, integracja różnych systemów i technologii w jednej maszynie może być skomplikowana i czasochłonna. Współpraca między różnymi działami firmy, takimi jak projektowanie, produkcja czy serwisowanie, jest kluczowa dla sukcesu projektu. Nie można także zapominać o aspektach związanych z bezpieczeństwem pracy oraz zgodnością z normami prawnymi i regulacjami branżowymi.

Jakie są przyszłościowe kierunki rozwoju w budowie maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z głównych kierunków jest dalsza automatyzacja procesów produkcyjnych, która pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie sztucznej inteligencji do systemów sterujących otworzy nowe możliwości optymalizacji procesów oraz przewidywania awarii zanim one wystąpią. Również Internet rzeczy (IoT) będzie miał znaczący wpływ na rozwój branży, umożliwiając zbieranie danych w czasie rzeczywistym oraz ich analizę w celu poprawy efektywności działania maszyn. Kolejnym ważnym trendem jest zrównoważony rozwój i ekologia. Producenci coraz częściej poszukują rozwiązań minimalizujących wpływ na środowisko poprzez zastosowanie materiałów biodegradowalnych czy energooszczędnych technologii. Warto również zauważyć rosnącą rolę personalizacji produktów, gdzie klienci oczekują dostosowanych rozwiązań odpowiadających ich indywidualnym potrzebom.

Jakie są kluczowe aspekty projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność oraz niezawodność. W pierwszej kolejności należy zwrócić uwagę na ergonomię, która ma ogromne znaczenie dla komfortu pracy operatorów. Maszyny powinny być zaprojektowane w taki sposób, aby minimalizować ryzyko urazów oraz zwiększać wydajność pracy. Kolejnym istotnym aspektem jest modularność konstrukcji, która pozwala na łatwą modyfikację i rozbudowę maszyn w przyszłości. Dzięki temu możliwe jest dostosowanie sprzętu do zmieniających się potrzeb produkcyjnych bez konieczności budowy nowej maszyny od podstaw. Ważnym elementem projektowania jest także analiza cyklu życia produktu, która pozwala na ocenę wpływu maszyny na środowisko oraz koszty eksploatacji w dłuższym okresie. Warto również uwzględnić aspekty związane z serwisowaniem i konserwacją maszyn. Dobrze zaprojektowane urządzenia powinny umożliwiać łatwy dostęp do kluczowych komponentów, co ułatwia przeprowadzanie napraw oraz regularnych przeglądów technicznych.

Jakie są najważniejsze trendy w budowie maszyn produkcyjnych

W ostatnich latach w budowie maszyn produkcyjnych zauważalne są liczne trendy, które mają na celu zwiększenie efektywności oraz innowacyjności procesów produkcyjnych. Jednym z najważniejszych trendów jest cyfryzacja przemysłu, która obejmuje wdrażanie rozwiązań opartych na danych oraz analityce. Dzięki temu możliwe jest monitorowanie wydajności maszyn w czasie rzeczywistym oraz identyfikacja obszarów wymagających poprawy. Również rozwój sztucznej inteligencji w kontekście automatyzacji procesów produkcyjnych staje się coraz bardziej powszechny. Systemy oparte na AI mogą analizować dane z różnych źródeł i podejmować decyzje dotyczące optymalizacji produkcji bez potrzeby interwencji człowieka. Kolejnym istotnym trendem jest rosnąca popularność zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn. Producenci coraz częściej poszukują materiałów przyjaznych dla środowiska oraz technologii zmniejszających zużycie energii i emisję zanieczyszczeń. Warto również zwrócić uwagę na rozwój technologii druku 3D, która rewolucjonizuje sposób wytwarzania części maszyn, umożliwiając szybsze prototypowanie oraz personalizację produktów.

Jakie są zalety automatyzacji w budowie maszyn produkcyjnych

Automatyzacja w budowie maszyn produkcyjnych niesie ze sobą wiele korzyści, które przyczyniają się do zwiększenia efektywności i jakości procesów produkcyjnych. Przede wszystkim automatyzacja pozwala na redukcję kosztów operacyjnych poprzez minimalizację liczby pracowników potrzebnych do obsługi linii produkcyjnej. Dzięki zastosowaniu robotów przemysłowych oraz systemów automatyki możliwe jest osiągnięcie wyższej wydajności przy jednoczesnym ograniczeniu błędów ludzkich. Kolejną zaletą automatyzacji jest poprawa jakości produktów końcowych. Maszyny automatyczne są w stanie realizować powtarzalne zadania z dużą precyzją, co przekłada się na mniejsze odchylenia od norm jakościowych. Automatyzacja umożliwia także elastyczność produkcji, co jest szczególnie istotne w kontekście zmieniających się potrzeb rynku. Nowoczesne systemy mogą być szybko dostosowywane do nowych produktów lub zmieniających się parametrów produkcji bez konieczności długotrwałych przestojów. Dodatkowo automatyzacja przyczynia się do poprawy bezpieczeństwa pracy, ponieważ wiele niebezpiecznych zadań może być wykonywanych przez maszyny zamiast ludzi.

Jakie umiejętności są potrzebne do pracy w budowie maszyn produkcyjnych

Praca w budowie maszyn produkcyjnych wymaga szeregu umiejętności oraz kompetencji technicznych, które są niezbędne do skutecznego wykonywania obowiązków zawodowych. W pierwszej kolejności istotna jest wiedza z zakresu inżynierii mechanicznej oraz technologii materiałowej. Osoby pracujące w tej branży powinny posiadać umiejętność projektowania i analizy konstrukcji mechanicznych oraz znajomość właściwości materiałów wykorzystywanych do budowy maszyn. Również umiejętności związane z programowaniem i obsługą systemów automatyki stają się coraz bardziej pożądane, ponieważ wiele nowoczesnych maszyn opiera się na zaawansowanych rozwiązaniach informatycznych. Dodatkowo ważna jest zdolność do pracy zespołowej oraz komunikacji z innymi specjalistami z różnych dziedzin, takich jak elektronika czy informatyka. Umiejętność rozwiązywania problemów oraz kreatywnego myślenia również odgrywa kluczową rolę w pracy nad projektami związanymi z budową maszyn produkcyjnych.

Jakie są koszty związane z budową maszyn produkcyjnych

Koszty związane z budową maszyn produkcyjnych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy materiały użyte do konstrukcji. Na początku procesu należy uwzględnić koszty projektowania, które obejmują wynagrodzenia dla inżynierów oraz wydatki związane z oprogramowaniem CAD/CAM czy innymi narzędziami wspomagającymi proces tworzenia projektu. Następnie pojawiają się koszty zakupu komponentów i materiałów niezbędnych do budowy maszyny. Ceny te mogą znacznie różnić się w zależności od jakości materiałów oraz producenta komponentów. Kolejnym istotnym elementem są koszty montażu oraz uruchomienia maszyny, które mogą obejmować zarówno wynagrodzenia dla pracowników zajmujących się montażem, jak i wydatki związane z transportem czy instalacją sprzętu na miejscu pracy. Nie można również zapominać o kosztach związanych z późniejszym serwisowaniem i konserwacją maszyny, które są niezbędne dla jej prawidłowego funkcjonowania przez dłuższy czas.

Jakie są różnice między tradycyjnymi a nowoczesnymi metodami budowy maszyn

Różnice między tradycyjnymi a nowoczesnymi metodami budowy maszyn produkcyjnych są znaczące i mają wpływ na efektywność oraz jakość procesów produkcyjnych. Tradycyjne metody często opierały się na ręcznym montażu oraz prostych technikach obróbczych, co mogło prowadzić do większej liczby błędów ludzkich oraz dłuższych czasów realizacji projektów. W przeciwieństwie do tego nowoczesne metody wykorzystują zaawansowane technologie takie jak automatyka przemysłowa czy robotyzacja procesów, co pozwala na zwiększenie wydajności oraz precyzyjnego wykonania elementów maszyn. Kolejną różnicą jest podejście do projektowania – tradycyjne metody często polegały na tworzeniu prototypów fizycznych przed rozpoczęciem właściwej produkcji, podczas gdy nowoczesne podejścia korzystają z symulacji komputerowych i modelowania 3D, co pozwala na szybsze identyfikowanie problemów i ich eliminację przed rozpoczęciem procesu wytwarzania.